Лазеры стали неотъемлемыми инструментами в современном производстве, особенно с развитием аддитивных технологий и концепции Индустрии 4.0. С каждым годом инженеры проектируют более сложные изделия с высокими требованиями к точности, и лазерная обработка позволяет создавать тонкие детали, которые традиционное оборудование не может производить. Кроме того, лазерная резка обеспечивает чистую отделку без заусенцев и термических эффектов, исключая необходимость в дополнительной отделке. В связи с ростом спроса на более мелкие и сложные медицинские изделия, лазерные технологии становятся предпочтительным методом производства.

Лазерная маркировка

Все большее количество отраслей использует лазеры для нанесения уникальных идентификационных номеров (UID) на детали и изделия, что упрощает отслеживание продукции в случае отзыва. В медицинской сфере лазерная маркировка обеспечивает долговечность, выдерживая многочисленные стерилизации. Кроме того, производители могут наносить детализированную информацию, такую как штрих-коды, коды партий и историю дизайна как на плоские, так и на изогнутые поверхности. Эти возможности значительно повышают прослеживаемость и безопасность продукции.

Рынок лазерной маркировки значительно вырос с 2022 по 2027 годы, главным образом из-за увеличивающегося спроса на точные и долговечные решения для маркировки в различных отраслях. Волоконные, CO2, УФ, YAG и диодные лазерные системы становятся все более популярными благодаря своей универсальности и эффективности. Например, лазерная маркировка особенно востребована в упаковочной промышленности, в частности в производстве продуктов питания и косметики, поскольку она не только улучшает внешний вид продукции, но и помогает брендам выделяться. Однако проблемы, такие как проблемы с качеством и задержки поставок, все еще влияют на эффективность производителей и поставщиков на рынке.

Текстурирование поверхности

Лазеры позволяют создавать сложные текстуры или микроструктуры на поверхности компонентов, что значительно улучшает такие характеристики, как износостойкость, сцепление, оптические свойства и нагрузочную способность. Например, в медицинских имплантатах лазерное микротекстурирование создает шероховатые поверхности, которые обеспечивают лучшее соединение с тканями или костями. Кроме того, с помощью лазеров можно создавать узоры размером всего 10 микрон с высокой глубиной разрешения, что дает точные и долговечные результаты.

Лазерное текстурирование работает за счет удаления материала с поверхности, создавая тем самым шероховатость. Эта технология имеет несколько преимуществ, таких как повторяемость, точность и экономичность. В отличие от традиционных методов, лазерное текстурирование не требует абразивных материалов, и производители могут создать различные текстуры за один шаг. Более того, технология позволяет легко настроить параметры для достижения различных уровней шероховатости в зависимости от специфики задачи.

Лазерная абляция

Лазерная абляция использует лазерный луч для удаления материала с поверхности с высокой точностью, при этом не изменяя структуру материала и не причиняя термических повреждений. Этот бесконтактный процесс особенно ценен при работе с чувствительными материалами, такими как наноматериалы и сверхпроводники. С ростом спроса на миниатюризацию электронных компонентов, лазерные технологии в микроэлектронике становятся все более востребованными, что способствует росту рынка лазерной абляции.

Лазерная абляция также активно применяется в таких отраслях, как производство медицинских изделий, полупроводниковая промышленность и нанотехнологии. Основными сегментами рынка являются абляция на наносекундном, пикосекундном и фемтосекундном уровнях, которые используются для микромашинирования, очистки поверхностей и снятия покрытия с материалов.

Лазерное сверление

Лазерное сверление позволяет создавать точные микрометрические отверстия в различных материалах, включая металлы, полимеры и керамику. Этот метод идеально подходит для создания мелких и сложных особенностей, которые невозможно достичь с помощью традиционных методов сверления. Кроме того, лазерное сверление исключает термическое повреждение и сохраняет целостность материала.

Эта технология не только обеспечивает высокую точность, но и исключает необходимость в дорогостоящих штампах, что делает ее экономически эффективным решением для прототипирования и производства малых серий. Кроме того, лазерное сверление работает с широким спектром материалов и предоставляет гибкость в выборе размеров и форм отверстий. Поэтому оно становится все более популярным в таких отраслях, как электроника, автомобилестроение и аэрокосмическая промышленность.

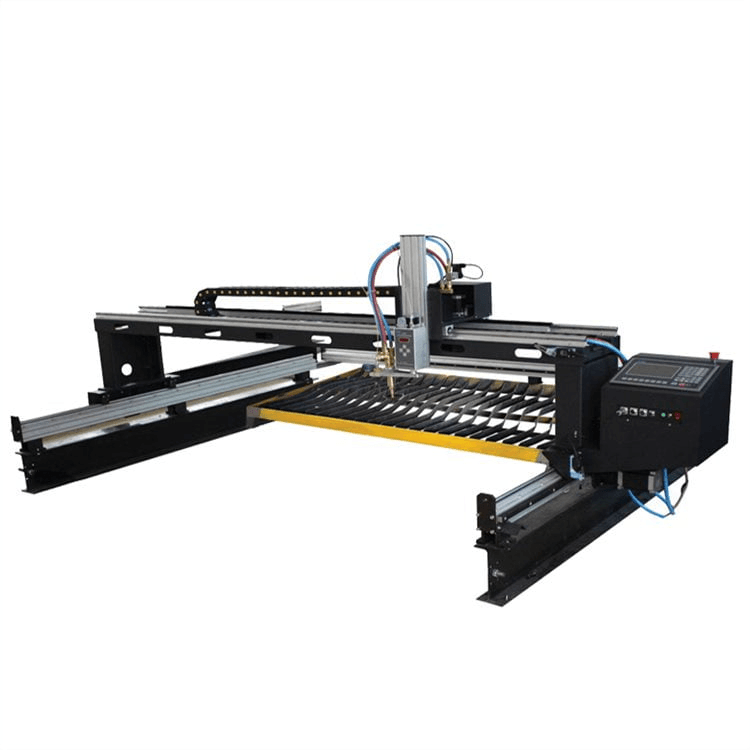

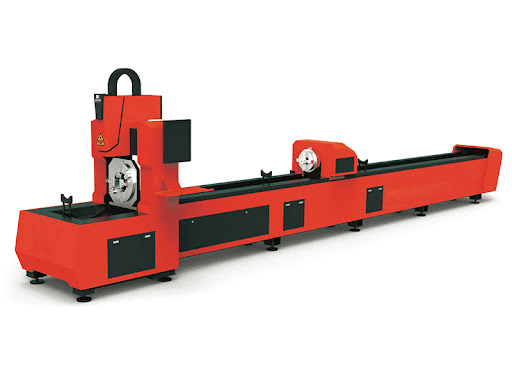

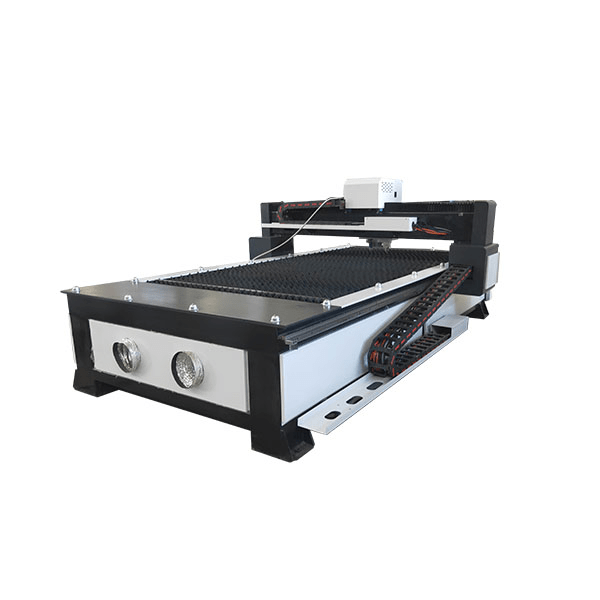

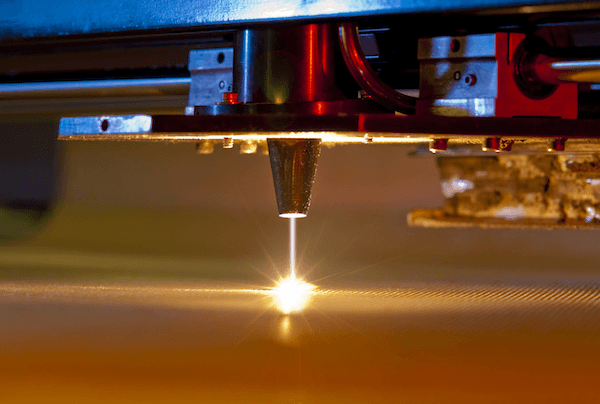

Лазерная резка

Лазерная резка использует концентрированный лазерный луч для точной резки различных материалов, таких как металлы, полимеры и керамика. Этот метод обеспечивает чистые, ровные разрезы с точностью до микрон, без образования термически измененных зон. В дополнение к традиционной лазерной резке, роботизированная лазерная резка, в которой лазер управляется промышленным роботом, повышает гибкость и точность.

Рынок роботизированной лазерной резки растет, что обусловлено увеличивающимся спросом на многократную резку под различными углами. Однако, несмотря на многочисленные преимущества этой технологии, такие как скорость и точность, производители все еще сталкиваются с проблемами дифференциации продуктов и оптимизации затрат, что ограничивает широкое распространение технологии.

Лазерная сварка

Лазерная сварка — это высокоэффективный процесс соединения различных материалов, особенно тех, которые имеют сложную геометрию или трудно поддаются сварке традиционными методами. Этот процесс особенно ценен для сварки металлов и пластиков, создавая прочные и точные сварные соединения с стабильным качеством. Лазерный луч с концентрированной энергией плавит края материалов, соединяя их вместе.

Преимущества лазерной сварки включают более высокую скорость сварки по сравнению с традиционными методами, большую точность и меньшее термическое воздействие. Отрасли, такие как аэрокосмическая, автомобилестроительная и производство медицинских устройств, используют лазерную сварку благодаря ее способности производить прочные и эстетически привлекательные результаты за гораздо более короткое время.

Лазерное снятие изоляции с проводов

Лазерное снятие изоляции с проводов стало предпочтительным методом удаления изоляции или покрытий с проводов, кабелей и медицинских устройств с высокой точностью. Этот процесс исключает повреждения проводника, что особенно важно для тонких проводов и малых диаметров. Лазерное снятие изоляции также обладает высокой повторяемостью, что делает его идеальным для производства медицинских устройств, где точность и качество имеют решающее значение.

Лазерное снятие изоляции подходит для различных типов проводов, включая круглые, плоские и ленточные кабели. Оно позволяет создавать различные геометрические формы, такие как конец изоляции, оконные участки, разрезы или полное удаление покрытия. По сравнению с механическими методами снятия изоляции лазерное снятие требует меньших затрат на обслуживание, поскольку не использует расходных материалов, которые нужно часто заменять.

Будущие приложения новых лазеров

Лазерные технологии быстро развиваются, и ученые по всему миру работают над улучшением скорости обработки и созданием более умных лазеров. Например, Национальный институт стандартов и технологий (NIST) в США разработал лазеры с импульсной скоростью, в 100 раз быстрее традиционных ультрафаст-лазеров. В Германии исследователи экспериментируют с интеграцией крошечных лазеров в кремниевые пластины для дальнейшего повышения скорости обработки.

Кроме того, ожидается, что искусственный интеллект (ИИ) сыграет важную роль в будущем лазерных технологий. ИИ может позволить лазерам автоматически настраиваться под обрабатываемый материал, оптимизируя производственный процесс. По мере того как Индустрия 4.0 продолжает развиваться, включая искусственный интеллект, сенсорные технологии и аддитивное производство, лазеры будут все более активно способствовать созданию более эффективных и точных производственных процессов.