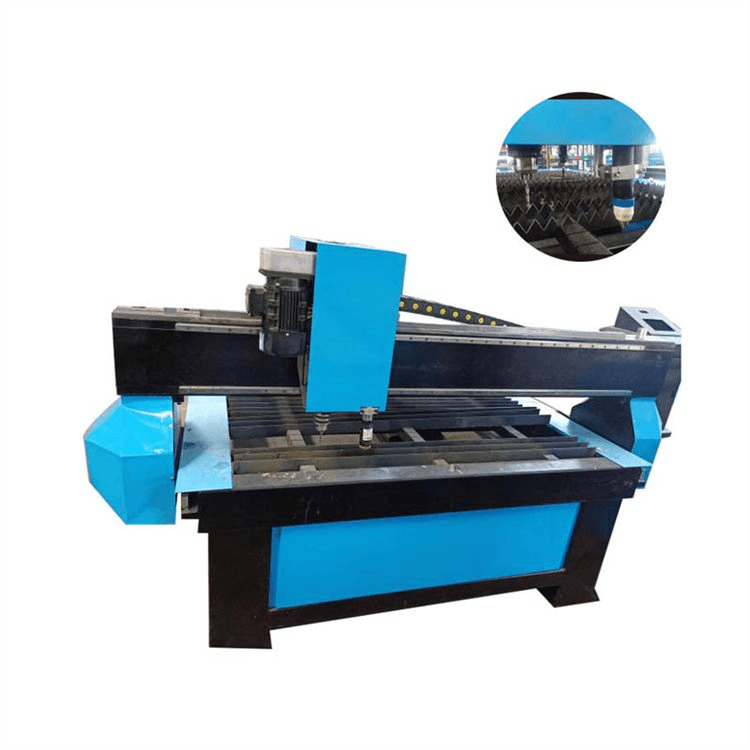

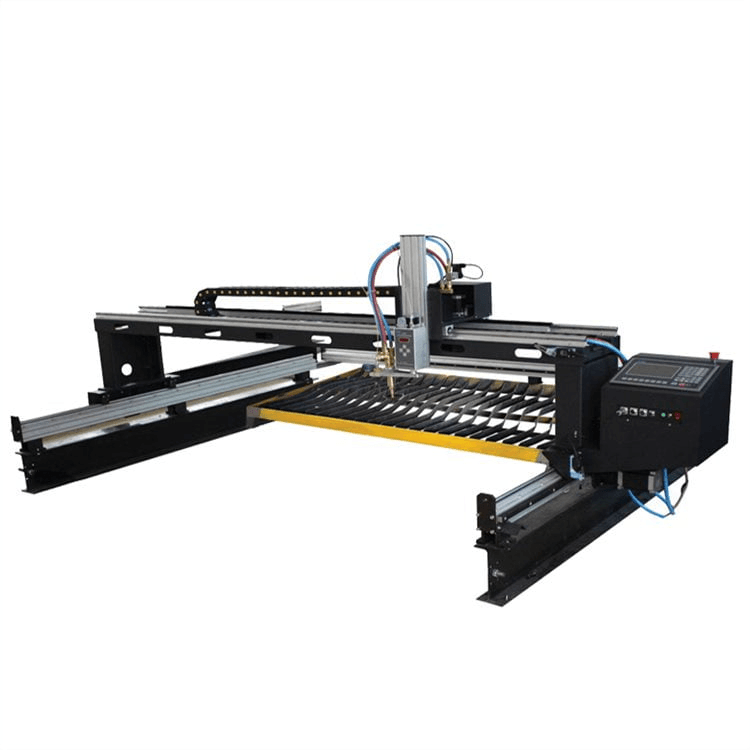

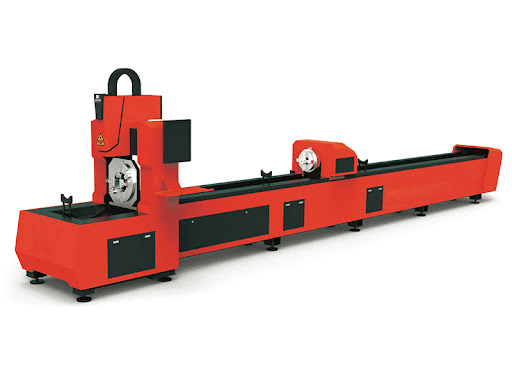

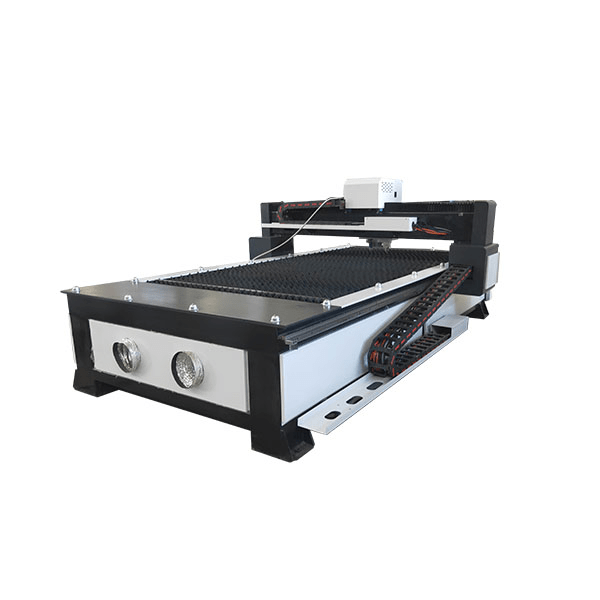

CNC плазменные резаки играют ключевую роль в точной и эффективной резке металлов. Тип газа, который вы используете, напрямую влияет на скорость резки, производительность и качество реза. Выбор правильного газа зависит от множества факторов, таких как тип материала, толщина реза и желаемый результат. В этой статье мы рассмотрим различные газы, используемые в плазменной резке, и обсудим, как они влияют на общую эффективность резки.

Типы газов и их влияние на производительность резки

Для работы CNC плазменных резаков необходимы газы с высокой ионизационной энергией для стабилизации плазменной дуги. Такие газы, как азот, водород и воздух, способствуют увеличению напряжения, необходимого для стабилизации дуги. Это увеличение напряжения повышает энтальпию дуги, что улучшает мощность и эффективность резки.

Например, водород часто используется в качестве вспомогательного газа, смешанного с другими газами, такими как аргон. Одно из распространенных смесей — H35, которое состоит на 35% из водорода и остальное — аргон. Это сочетание повышает напряжение дуги, что увеличивает энтальпию плазменного потока и значительно улучшает мощность резки.

Кислород, в свою очередь, часто используется для резки низколегированной стали. Кислород создает высокоэнергетическую плазменную дугу, что ускоряет процесс резки. Однако использование кислорода требует использования электродов, устойчивых к высокотемпературной окислительной агрессии, чтобы защитить оборудование и продлить срок его службы.

Воздух является еще одним распространенным газом, так как он экономичен. Он состоит из 78% азота и 21% кислорода. Хотя воздух ускоряет скорость резки низколегированной стали, он также вызывает некоторые проблемы. Кислород в воздухе может привести к образованию шлаков, окислению и повышенному содержанию азота в резе, что ухудшает качество реза. Кроме того, использование воздуха может сократить срок службы электродов и сопел, что в конечном итоге снижает эффективность и увеличивает затраты.

Выбор газа в зависимости от материала

Правильный выбор газа в зависимости от материала является ключом к оптимизации эффективности резки. Азот является популярным выбором из-за своей стабильности при высоких напряжениях питания. Азотные плазменные дуги более стабильны и имеют более высокую энергию потока, чем аргон. Это делает азот идеальным для резки таких материалов, как нержавеющая сталь и никелевые сплавы. Он также минимизирует образование шлака на нижней части реза, особенно при высокоскоростной резке.

Аргон, в свою очередь, менее реактивен с металлами при высоких температурах, что делает его идеальным для стабильной резки. Он продлевает срок службы электродов и сопел, но его низкое напряжение и энтальпия ограничивают его режущую способность. По сравнению с воздухом, аргон уменьшает толщину реза примерно на 25%, и у него есть тенденция к образованию большего количества шлаков из-за более высокого поверхностного натяжения в расплавленном металле.

Для резки углеродистой стали на высоких скоростях операторы обычно выбирают воздух или азот. Однако кислород более эффективен при резке низколегированной стали. Кроме того, водород, используемый в смеси с другими газами, повышает режущую мощность, что делает его идеальным для резки более толстых материалов или для приложений, требующих высокой производительности.

Оптимизация эффективности резки с помощью правильного выбора газа

В конечном итоге, выбор газа играет решающую роль в эффективности, скорости и качестве CNC плазменной резки. Правильный выбор газа для каждого материала помогает минимизировать образование шлаков, окисление и дроссель, оптимизируя производительность резки. Понимание характеристик каждого газа позволяет операторам принимать обоснованные решения, которые улучшают продуктивность и сокращают общие затраты.

В заключение, всегда выбирайте правильный газ в зависимости от материала и спецификаций резки. Выбирая правильное сочетание газов, вы добьетесь лучшего качества реза, большей скорости и улучшенной общей эффективности.